Mission

私たちのミッション

私たちのミッション

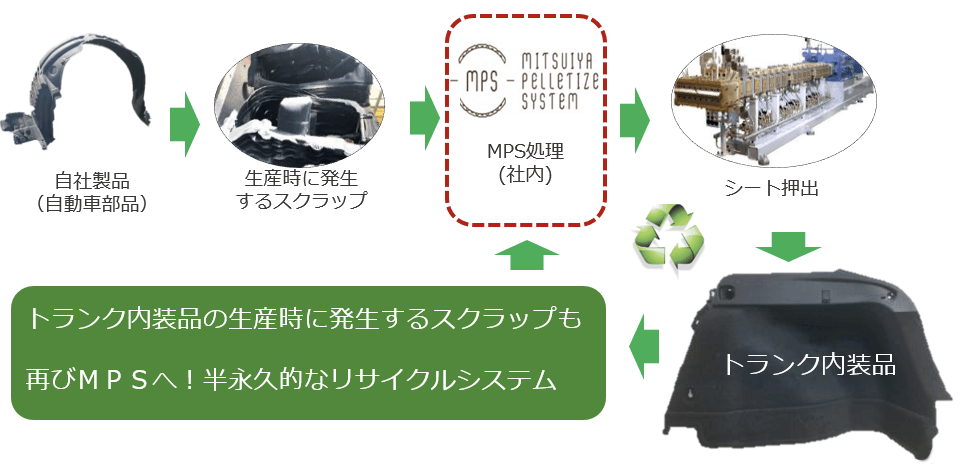

三井屋工業が自社で開発し、自社工場で製造するトランク内装材用のリサイクルPP(ポリプロピレン)材料「MPS」。当社のルーツともいえるリサイクル技術を発展させ、製造時に出る端材を融解して新しい材料に混ぜ込み、再生する技術「Mitsuiya Material Pelletize System」から生まれた材料です。

MPSを使用したトランク内装材は、レクサスからヤリスまで幅広く採用されています。リサイクル率はすでに80%を超え、「各種樹脂をすべてリサイクルし、一定品質の材料として再生する」をコンセプトに、100%を目標としたさらなる技術開発に取り組んでいます。

MPS導入前は社内端材を燃料として利用するサーマルリサイクル(Down cycle)を行っていました。現在のMPSにより製品から製品へのリサイクル(Flat cycle)を実現。今後は廃プラスチックから製品へのリサイクル(Up cycle)へと発展させていきます。

MPS導入前は社内端材をサーマルリサイクル(Down cycle)していました。

ホイールハウスライナーを、軽量化のため樹脂製から不織布製に。海外の自動車メーカーで始まったこの動きを受け、当社が国内初の不織布製ホイールハウスライナーを製品化しました。

課題となったのは、不織布が持つ吸水性。特に寒冷地では、ライナーが水を吸収することでタイヤとの間に氷ができ、走行不能となるおそれがあります。吸音性能を落とさずこの問題を解消するため、特殊加工により、タイヤと向き合う面は「空気は通すが水を通さない」層、車体側を通常の不織布とした、2層材を開発。従来品比で約50%の軽量化を達成しました。

初代・2代目プリウスでは1~1.5㎏あったトランク内装部品を、性能はそのままに50%軽量化し、環境性能を向上させたい。この要求を実現するため、樹脂に微小な空気の粒を混ぜ込んだ発泡PP材料と、高級感のある表皮材ほか、7層から成る多層材料を開発しました。

実現への課題は、発泡PP材料を金型によるプレス加工で複雑形状に成形する際、破れやすいことでした。これを、材料メーカーと共同で追求した独自配合と、当社の成形技術によって克服。レクサスLSのトランク内装に採用されました。