Mission

私たちのミッション

私たちのミッション

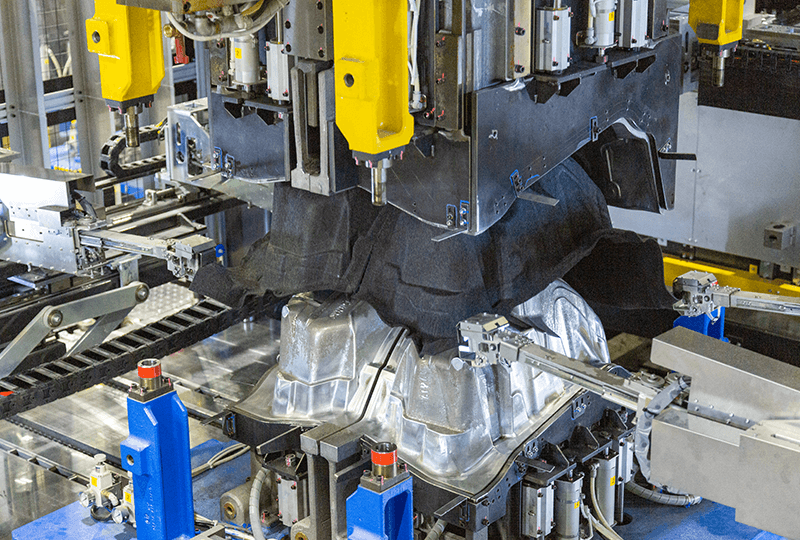

私たちのコアテクノロジーは、1枚の大型の樹脂シートを「割らず」「破らず」立体にする「深絞り」成形。多層構造の樹脂シートを、「深絞り」技術によって、1回のプレスで深い凹凸のある形状に成形します。難易度の高いこの加工を実現し、一体成形による部品点数削減や、トランクルームの積載能力向上に貢献しています。

「深絞り」は、熱可塑性の樹脂シートを加熱し、金型でプレスした後、冷却して形状を固定するという工程で行われます。加工の成否を左右するのは、このときの「加熱温度」や「プレスの圧力」、「シートを保持する位置や離すタイミング」、「冷却の速度」といった、複数の加工条件。長年にわたって蓄積してきた独自ノウハウによって、最適な加工条件を導き出しています。

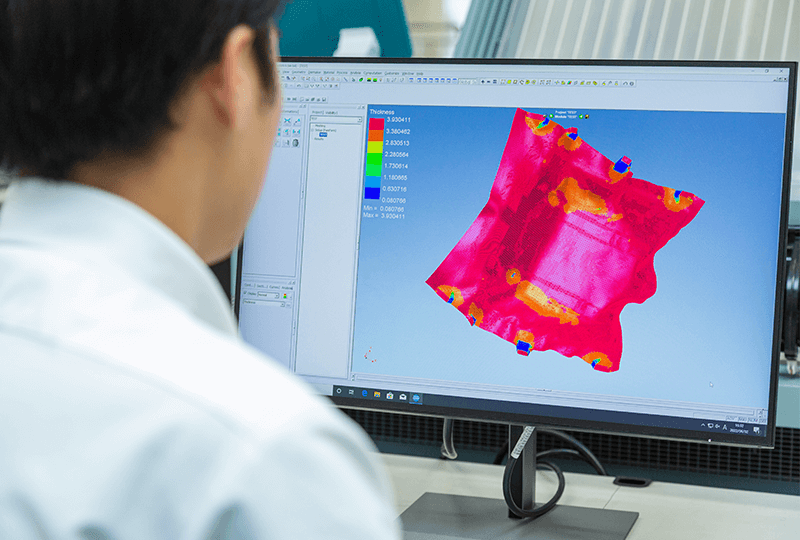

PCによる成形シミュレーションを活用し、当社で行った製品設計に対して、お客様が要求される強度や吸音性などの性能が、確実に成立するかを検証しています。汎用のシミュレーションソフトに、現場で収集した温度などの物性値に関する大量のデータを反映し、実際の加工設備での製造にきわめて近い条件でのシミュレーションを実施。トライ(金型完成後の試作)の前に問題点を洗い出すことで、試作回数を削減し、生産準備時間を短縮しています。

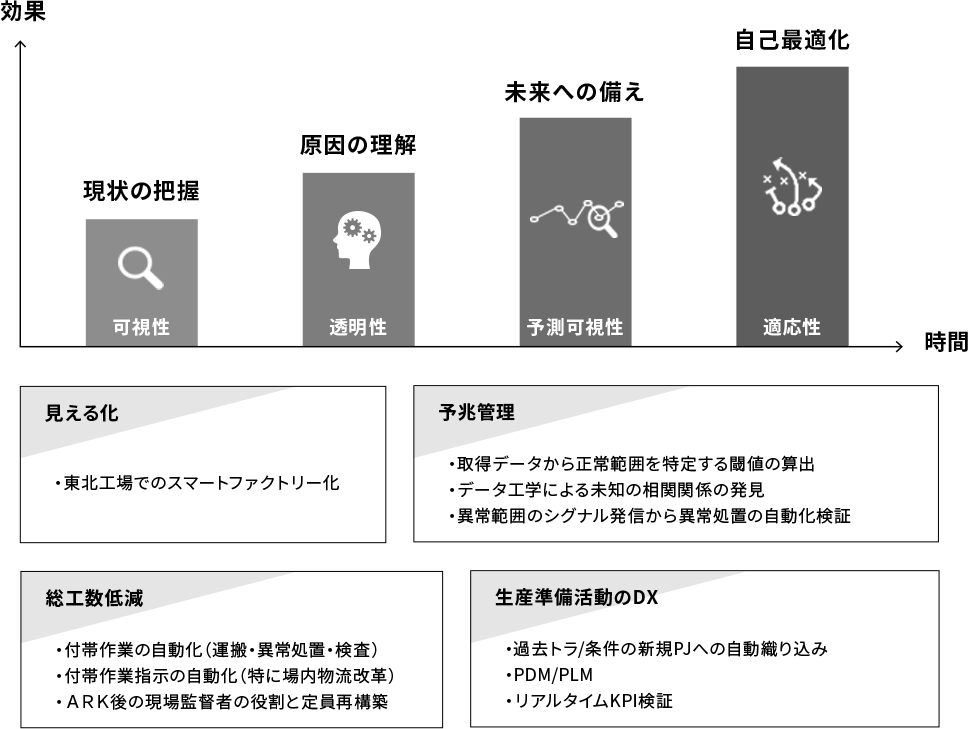

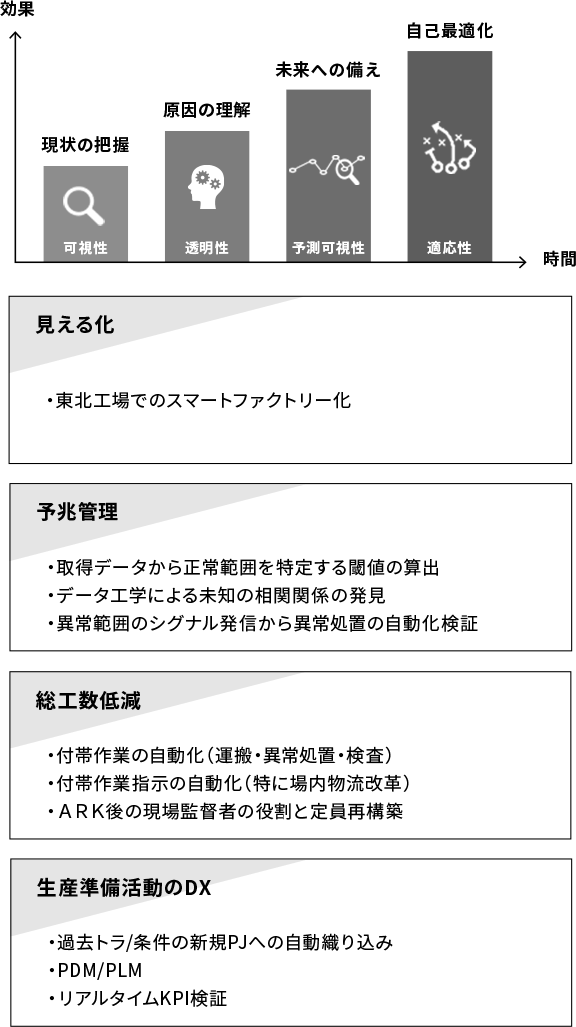

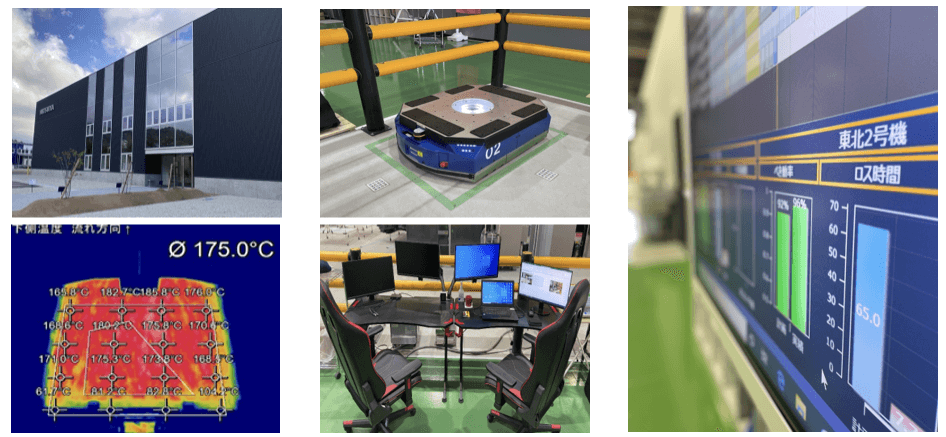

この独自技術の優位性をさらに高めるため、ARK活動を推進。ARKとは、A(安心して)R(良品だけを)K(効率的に)作り続けるため、デジタルデータを利活用して邁進する取り組みの総称です。モノのインターネット(IoT:Internet of Things)とヒトのインターネット(IoH:Internet of Human)の両方を推進することで、従来のものづくりを変革していこうという意志のもと、2021年に創業した東北工場を中心に進めています。あるべき最終形は、製品図面を描けば、設備が自動で製品に応じた良品生産の条件を導き出し、製造を開始。故障の予兆があれば設備自身が部品や修理を手配するシステムがあるべき最終形だと考えています。

ARK:安心(あんしん)・良品(りょうひん)・

高効率(こうこうりつ)の頭文字

生産現場でまず取り組んでいるのが、データ収集によるリアルタイムでの「見える化」です。加工時のヒーター温度やプレス機の圧力といった数値データに加え、日々の作業者の日報からも不良品や設備不具合の情報をデータとして抽出しています。まずはこれらのデータを、いち早い不良品・不具合対策に活用。次の段階として、不良品が発生した際の温度・圧力等の傾向の解析や、不良品と良品とを分ける閾値(しきいち・いきち)の解析、さらには未知の条件同士の相関発見につながるデータ分析を実施。最終的には、つねに良品を生産できるよう温度や圧力を適切な範囲に自動調整する生産現場をめざしています。

IoTとIoHを活用したスマートファクトリーのその先には、生産準備のDX(Digital Transformation)も視野に入れています。現状では、自動車のモデルチェンジに伴って当社製品の形状や材料がわずかでも変わる場合、それまで問題とならなかった要素が不良の原因となる可能性があるため、加工条件を一から検討する必要があります。その過程は、似た形状や材料を扱った経験がある技術者の知見が頼りの、いわば「職人技」。これに対して、IoTによって収集した加工条件の各データ間に相互関係を見いだせれば、どの要素が品質に影響するかを予測でき、さらには人が見つけられない問題点の発見も可能に。生産準備時間とコストの、大幅な圧縮につながると期待しています。